Die nachhaltige Kabeldurchführung für eine schnelle und zuverlässige Montage.

Recycling und Ressourceneffizienz sind zentrale Hebel auf dem Weg zu einer nachhaltigeren Automobilindustrie. Dabei gewinnen zunehmend auch kleine Kunststoffkomponenten an Bedeutung – denn ihr Beitrag zur Umweltbilanz eines Fahrzeugs ist größer, als es auf den ersten Blick erscheint.

Die EU verfolgt mit der geplanten Altfahrzeugverordnung ambitionierte Ziele: Bereits 2030 sollen mindestens 25 % der in Neufahrzeugen eingesetzten Kunststoffe aus recyceltem Material bestehen. Hinzu kommt die bestehende Pflicht, 95 % des Fahrzeuggewichts einer Wiederverwertung zuzuführen – inklusive stofflicher und energetischer Verwertung. Diese Anforderungen verändern die Perspektive auf Fahrzeugbauteile grundlegend: Rezyklierbarkeit und Ressourcenschonung sind längst zu zentralen Designfaktoren geworden, gleichrangig mit Funktionalität und Kosten.

Ein moderner Pkw besteht aus mehreren hundert Kunststoffkomponenten – vom Cockpit-Teil bis zum Kabelhalter. Auch vermeintlich unauffällige Bauteile wie Kabeldurchführungen („Grommets“) summieren sich in der Produktion schnell auf Millionen Stückzahlen pro Jahr. Werden sie aus Materialien gefertigt, die schwer recycelbar sind, wirkt sich das negativ auf die Gesamtbilanz aus.

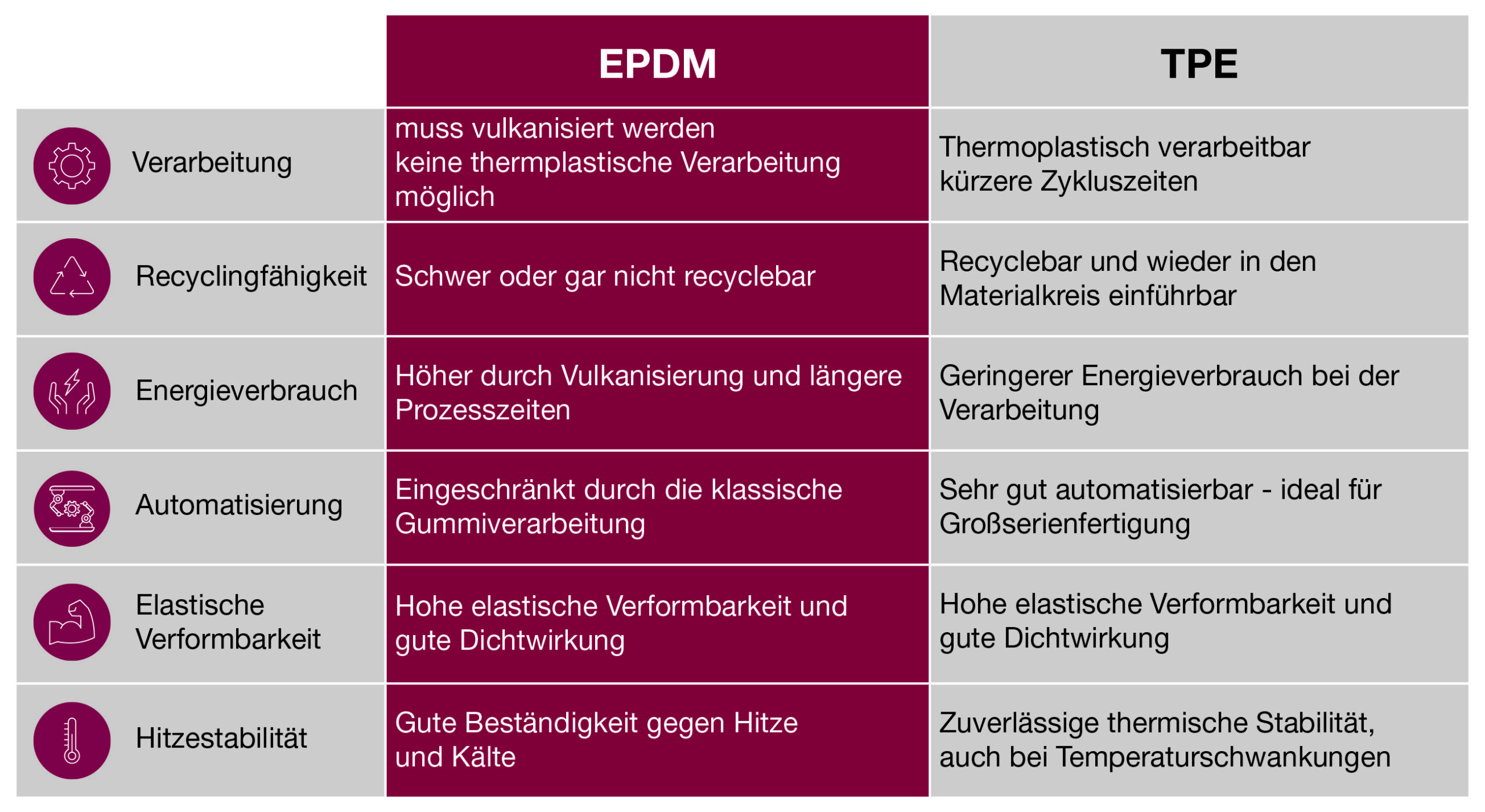

Hinzu kommt: Viele dieser Teile bestehen bislang aus Elastomeren wie EPDM, die thermisch nicht wiederverwertet werden können. Hier entsteht ein Recycling-Engpass. Gleichzeitig haben gerade diese Kleinteile großes Potenzial: Durch Materialsubstitution und intelligentes Design lassen sich Gewicht und Umweltbelastung senken. Jeder ersetzte Werkstoff zählt, um CO₂-Emissionen entlang des gesamten Fahrzeuglebenszyklus zu senken.

Thermoplastische Elastomere (TPE) bieten hier eine zukunftsweisende Alternative. Im Gegensatz zu herkömmlichen Gummimaterialien lassen sie sich thermoplastisch verarbeiten, wieder einschmelzen und in den Stoffkreislauf zurückführen. Für die industrielle Serienfertigung bedeutet das: kürzere Zykluszeiten, geringerer Energieaufwand, bessere Automatisierbarkeit – und die Möglichkeit, Rezyklate direkt einzusetzen.

In der Anwendung überzeugen TPEs durch hohe Flexibilität, gute Dichtfähigkeit und thermische Stabilität. Damit eignen sie sich ideal für Bauteile, die häufig montiert, bewegt oder Temperaturschwankungen ausgesetzt sind – etwa Kabeldurchführungen im Fahrzeuginneren oder in Türmodulen.

Montageprozesse neu gedacht

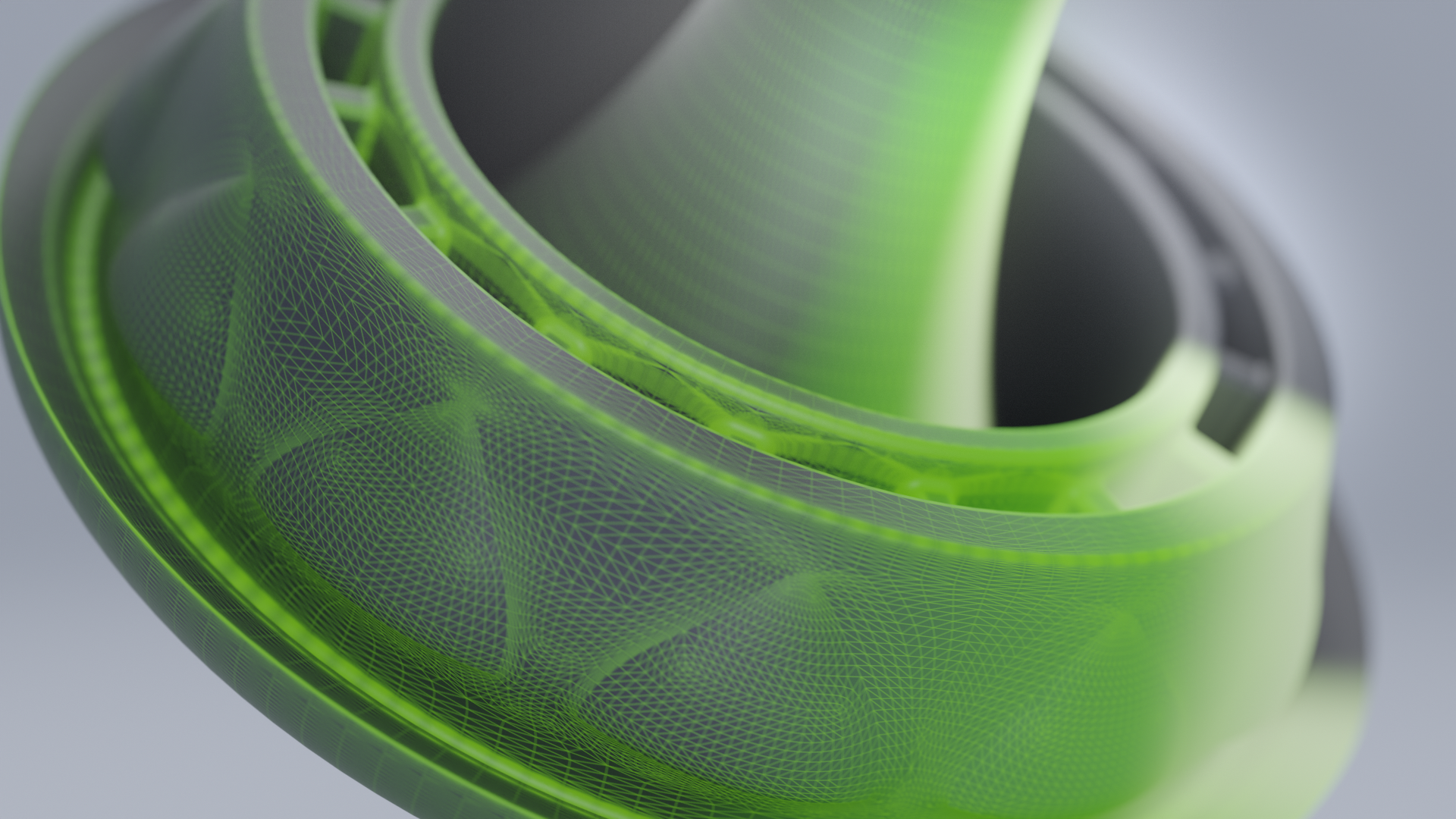

Die ERGOFASTEX™ Grommets wurden entwickelt, um Montageprozesse in der Automobilproduktion deutlich zu vereinfachen. Dank ihres ergonomischen Designs lassen sie sich in wenigen Sekunden werkzeuglos einsetzen. Der Kraftaufwand ist minimal, während haptisches, akustisches und visuelles Feedback sofort bestätigt, dass die Verbindung sitzt. In der Praxis bedeutet das eine Reduzierung der Montagezeit um bis zu 90 % – ein Vorteil, der sich bei hohen Stückzahlen unmittelbar bemerkbar macht.

Darüber hinaus überzeugen die Grommets mit zuverlässiger Dichtwirkung (IPX6K) und Temperaturbeständigkeit bis 100 °C sowie mit einer großen Variantenvielfalt für unterschiedlichste Einbausituationen.

Nachhaltigkeit serienreif umgesetzt

Die Greenline-Variante geht noch einen Schritt weiter. Bis zu 50 % des eingesetzten Materials stammen aus recycelten Kunststoffen, wodurch Ressourcen geschont und das Gewicht der Bauteile deutlich reduziert wird. Dies senkt den Energiebedarf sowohl in der Herstellung als auch im Fahrzeugbetrieb und verbessert die Recyclingfähigkeit am Ende des Lebenszyklus. So vereint die ERGOFASTEX™ Greenline Effizienz in der Montage mit einem klaren Beitrag zu mehr Nachhaltigkeit.

Die Vorteile im Überblick:

Ob in Türdurchführungen, Batteriemodulen oder Karosserieschnittstellen – die ERGOFASTEX™ Greenline zeigt, dass selbst kleine Komponenten einen messbaren Beitrag zur Erfüllung regulatorischer Anforderungen und zur ökologischen Transformation leisten können.